Filosofia di prodotto

Come produciamo

Nova Sidera sviluppa la commessa dalla A alla Z.

Dalla scelta delle materie prime alla componentistica di acquisto, passando dalla selezione di fornitori affidabili e presenti in tutto il mondo arriva la sostanza dei nostri macchinari e servizi. Internamente Nova Sidera sviluppa la commessa dalla A alla Z partendo dalla progettazione, passando dalla lavorazione alle macchine utensili, fino al montaggio, alla programmazione e al collaudo dei suoi prodotti per finire con l’assistenza tecnica ed i corsi di uso e aggiornamento dei nostri torni per lastra.

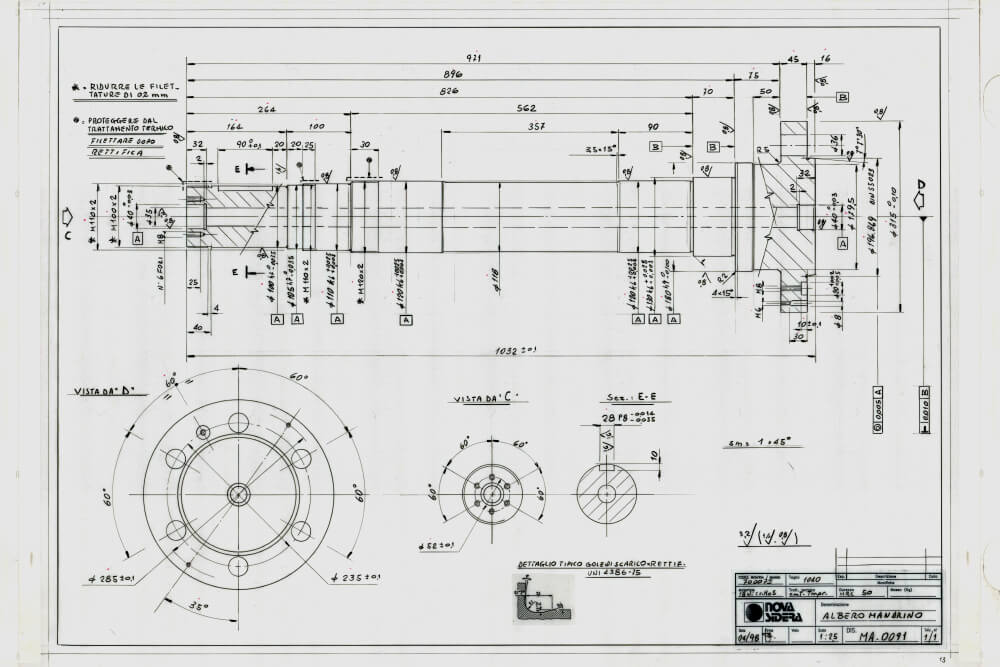

Ideazione e progetto su misura

Dal disegno al tecnigrafo alla modellizzazione 3D.

Ogni progetto parte dal fornire una soluzione per il cliente adattandosi a normative e sistemi di misura di tutto il mondo.

L’ufficio tecnico è il fulcro che supporta la parte commerciale sia con i modelli standard, sia partendo da zero ideando soluzioni nuove ed innovative.

La nostra forza sta nella flessibilità e nella personalizzazione. Il nostro lavoro ha una doppia anima: una industrializzata e tecnologica, l’altra molto artigianale.

L'aspetto tecnico si traduce nei componenti e software scelti per la costruzione dei macchinari sempre all’avanguardia e nel processo produttivo ed organizzativo aziendale seguendo le linee guida del piano Transizione 4.0.

Quella artigianale, ci permette di essere flessibili e di personalizzare i prodotti ed i servizi in base alle effettive necessità e richieste del cliente.

Questo approccio continua anche nelle attività di ricerca ed innovazione di prodotto che viene affiancata costantemente all’attività di produzione vera e propria per cercare di anticipare le richieste di mercato. In questo ambito è fondamentale la rete di collaborazione con i clienti ed i fornitori che ci permettono di creare un motore di idee e confronto sempre attivo e stimolante.

Dalla materia prima, al prodotto finito

Nova Sidera da sempre produce esclusivamente su commessa applicando il metodo della produzione snella (Lean Manufacturing) e negli anni ha evoluto il proprio sistema organizzativo e produttivo allineandosi alle linee guida per piano Transizione 4.0. Ogni fase del ciclo di vita della commessa è gestito tramite software gestionale e la parte produttiva è organizzata tramite ordini di produzione e MES aziendale per il controllo e l’avanzamento in linea di ogni fase produttiva.

Completano questo quadro il collegamento al gestionale di segatrice, centro di lavoro, e fresa per il controllo della produzione con la programmazione da remoto tramite CAM nonché del magazzino automatico.

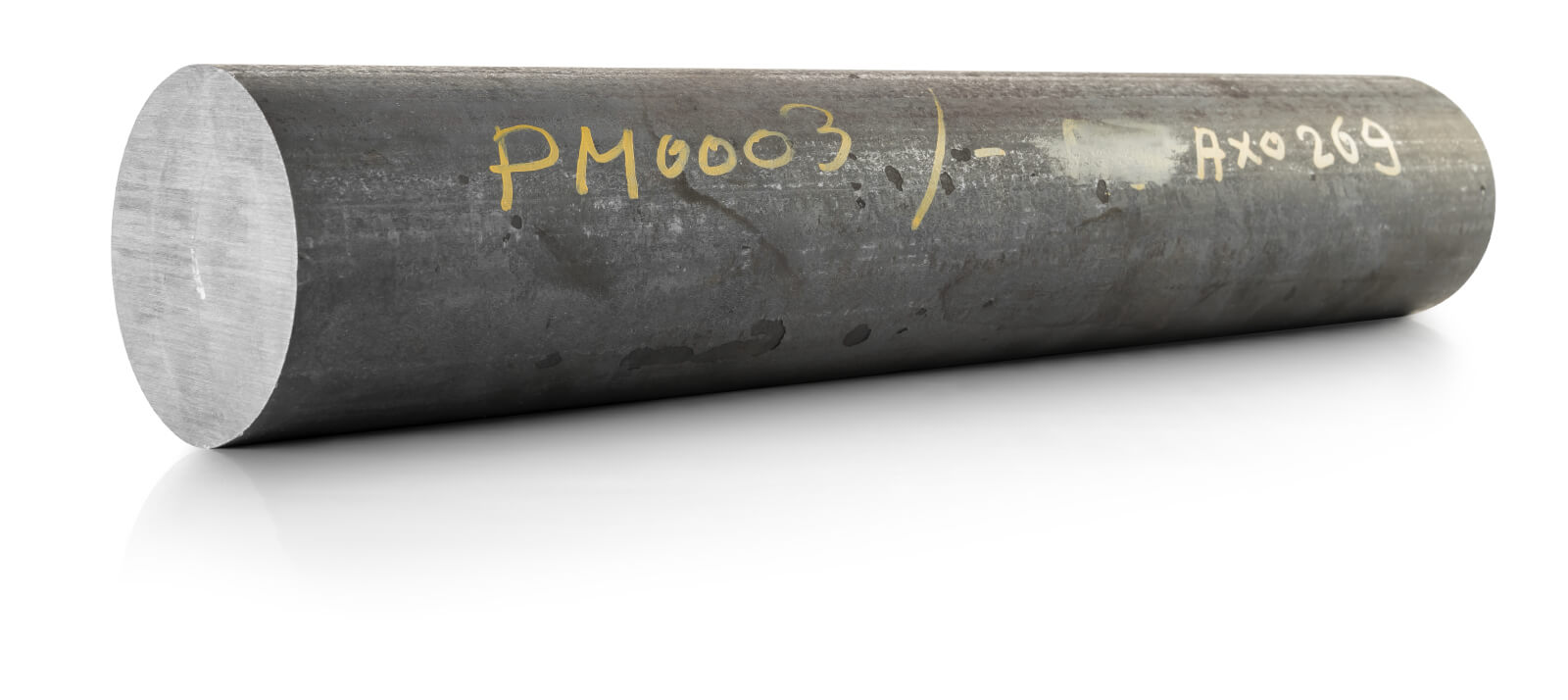

Ogni materiale e componente è identificato tramite codifica ed è ubicato in due magazzini differenti a seconda della natura: le materie prime sono stoccate separatamente nel reparto lavorazioni meccaniche mentre i componenti di acquisto, i semi lavorati e i prodotti finiti sono stoccati nel magazzino automatico verticale a 32 cassetti per un totale di 115 mq di superficie utile.

A partire dal 2018, Nova Sidera continua ad investire nel proprio reparto di lavorazioni meccaniche. Questo perché la qualità non è solo quello che si vede a macchina finita, ma è rappresentato dalla sostanza di ogni singolo componente e processo.

Dove nasce un tornio per lastra Nova Sidera

Le lavorazioni meccaniche vengono svolte all’80% internamente in particolare per le parti vitali della macchina, mentre la lavorazione dei componenti elettrosaldati e i trattamenti termici / superficiali vengono svolti in conto lavoro da fornitori qualificati. Grazie all’utilizzo di un centro di lavoro a 5 assi DMG possiamo lavorare i componenti delle nostre macchine fino ad ingombri di 2mt di lunghezza. Sia questo centro di lavoro che l’altra fresa a CN presente in sede, vengono programmate in modo rapido e preciso tramite CAM di ultima generazione.

Questo approccio ci permette di formare in modo specifico anche il nostro personale, soprattutto quello coinvolto nei collaudi e nell’assistenza post-vendita: i tecnici hanno la possibilità di conoscere ogni fase produttiva dei macchinari agevolando la velocità di risposta e la ricerca guasto di ogni gruppo costruttivo dei nostri torni per lastra e capire le motivazioni che stanno alla base delle scelte tecniche effettuate.

La materia prima che fa la differenza.

Tutto parte dalla scelta più accurata e minuziosa del tipo di materiale a seconda del suo impiego la cui qualità determina la durata nel tempo dei componenti e l’affidabilità stessa dei nostri torni per lastra.

Dagli acciai bonificati, ai super rapidi, a quelli legati per passare alle leghe di alluminio aeronautico e al carbonio, Nova Sidera sfrutta queste peculiarità per migliorare e ottimizzare le prestazioni delle sue macchine.

Il reparto lavorazioni meccaniche si compone delle seguenti aree:

- Area saldatura

- Area taglio materie prime con segatrice automatica e tagliadischi Nova Sidera

- Area tornitura da asportazione con tornio a CN e torni manuali

- Area fresatura con centro di lavoro a 5 assi DMG modello DMF260 e fresa DEBER a CN (rimessa a nuovo da Nova Sidera)

- Area aggiustaggi con trapani a colonna, smerigliatrice

Altre lavorazioni

Per poter sfruttare tutta la potenza dobbiamo correttamente essere allineati. L’allineamento dei componenti è la fase principale del montaggio dei nostri torni per lastra. Essa avviene grazie a precise procedure seguite dal reparto meccanico con l’ausilio di un braccio di misura con campo utile di 2 mt e strumenti meccanici di precisione che garantiscono tolleranze fino a 0,02 mm.

Viene così stilato un rapporto di misura contenente le tolleranze di assemblaggio della macchina che verrà poi analizzato e successivamente archiviato con la commessa.

Il gusto è soggettivo, la qualità no.

Noi la qualità la misuriamo.

Fascicolo tecnico.

L’archiviazione del fascicolo tecnico della singola commessa è un altro aspetto fondamentale per la successiva efficienza ed efficacia del reparto assistenza. Ad ogni macchinario viene abbinato un numero di commessa univoco che viene registrato sul gestionale aziendale ed abbinato all’acquirente, con l’equipaggiamento della macchina che ne garantisce la tracciabilità sia documentale che tecnica del singolo prodotto. In caso di guasto, la tracciabilità permette la corretta e veloce identificazione del componente rotto o difettoso e la sua sostituzione con riduzione dei tempi di fermo macchina. Inoltre, tra i tanti vantaggi della tracciabilità, è da ricordare l’importanza dello stato dell’arte nel momento di retrofit o verifica di compatibilità con accessori richiesti ed installati successivamente e la creazione di kit di compatibilità anche per le macchine non di ultima generazione.

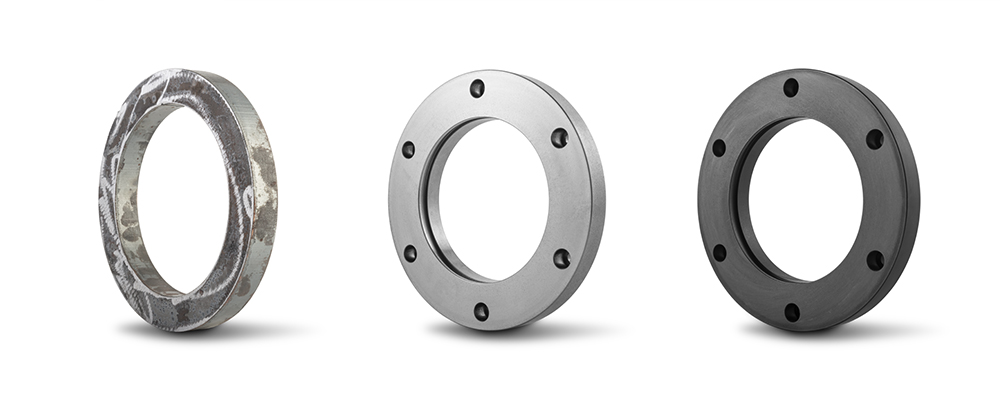

Il fascino delle lavorazioni meccaniche.

La precisione e l’accuratezza nella creazione di particolari meccanici di precisione oltre che risvolti di qualità ed affidabilità rendono più curata e più bella l’estetica del macchinario.

Grazie alla precisone nella lavorazione di fresatura e rettifica con tolleranze 0,01 mm, i nostri cannotto mandrino, sono punto fermo dell’intera struttura della macchina sia nella tornitura per lastra che per la tornitura in asportazione di stampi, rifiniti direttamente in macchina. Questo fornisce un vantaggio sostanziale in quanto si crea lo stampo in macchina, rendendolo praticamente perfetto per la produzione con il macchinario prescelto.

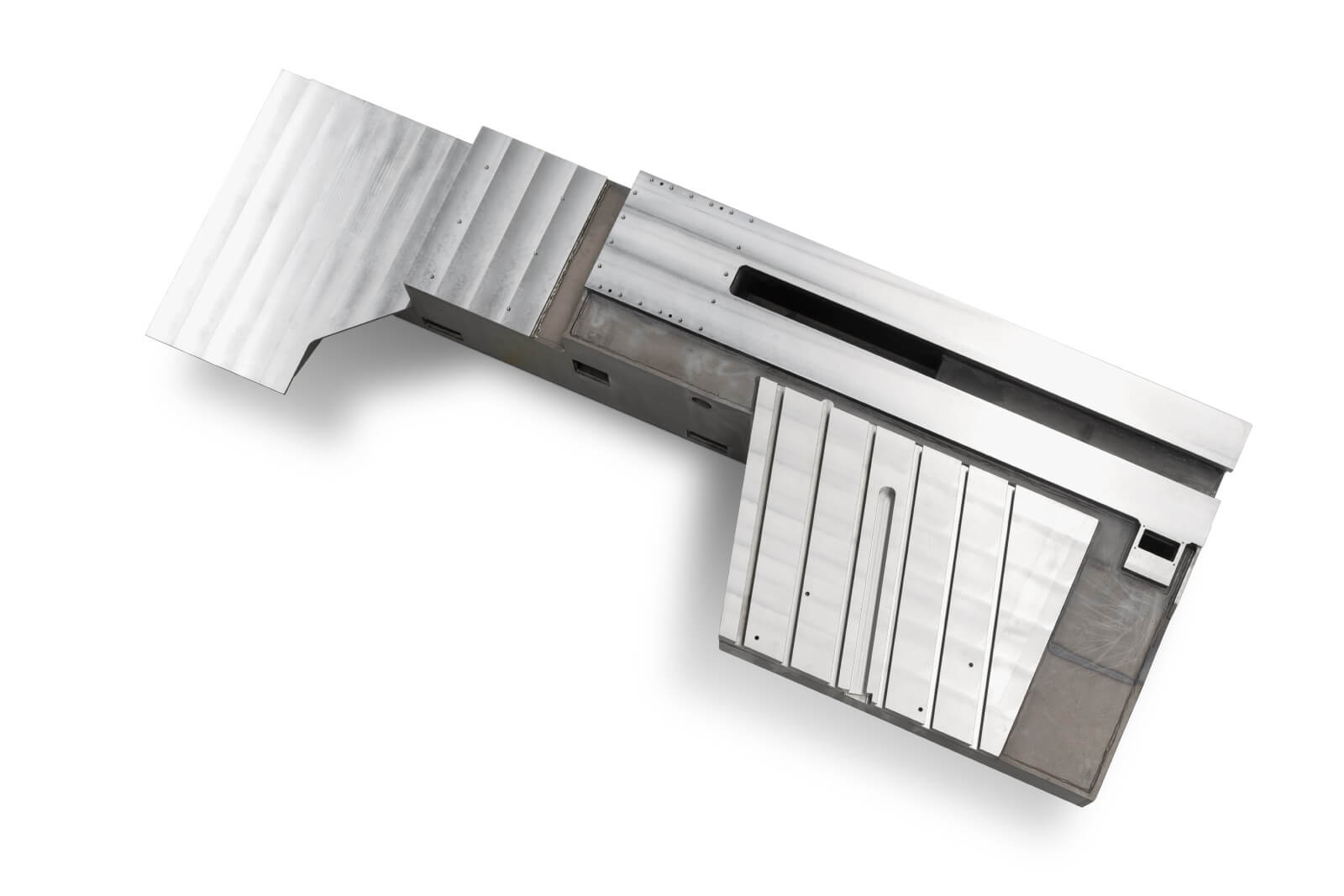

Tutto inizia con solide basi

I nostri basamenti non saranno mai troppo piccoli e leggeri o troppo grossi e pesanti. Saranno solamente correttamente dimensionati: l’acciaio è un bene prezioso e va usato nei punti giusti con proporzioni commisurate alle effettive dimensioni della macchina.

Ogni basamento si compone di una struttura in acciaio elettrosaldato normalizzato; a seconda dei modelli è costruito con passaggi interni. La disposizione di cartelle e saette è stata progettata per permettere un corretto passaggio di cavi elettrici e di tubazioni idrauliche all’interno dello stesso.

Basamento contropunta e fantina: l’importanza dell’allineamento

Tramite l’utilizzo di una procedura interna il meccanico montatore, coadiuvato da strumenti di misura come il braccio di misura, procede ad effettuare un pre-allineamento in bianco dei singoli componenti grezzi, prima della fase di verniciatura per la verifica delle quote nominali. In seguito, nella fase di assemblaggio dei gruppi, procede ad allineare il centro dell’asse mandrino con il centro dell’asse della contropunta con una tolleranza massima di 3-4 centesimi.

Nei torni con autoapprendimento Nova Sidera Easy Spinning, il layout della macchina ci identifica fin dal 1990. La macchina è strutturata con due aree operative: una parte è identificata dal joystick per autoapprendimento dove si programma il primo pezzo, l’altra è la parte operativa per il carico e scarico dei pezzi durante la fase di produzione. Questa configurazione della macchina permette la completa visibilità dell’area di lavoro da parte dell’operatore durante la programmazione tramite autoapprendimento, non trovandosi come ostacoli rullo e stampo; viene così avvantaggiata la coordinazione mano-occhio nella fase di programmazione del particolare tornito.

Mandrino e torretta: una squadra vincente

La tornitura per lastra deforma un disco o uno sbozzato di metallo trasformandolo in un pezzo imbutito della forma dello stampo precedentemente montato sul mandrino. Mandrino e torretta sono attivamente coinvolti nel processo di deformazione tramite il loro corretto dimensionamento e configurazione.

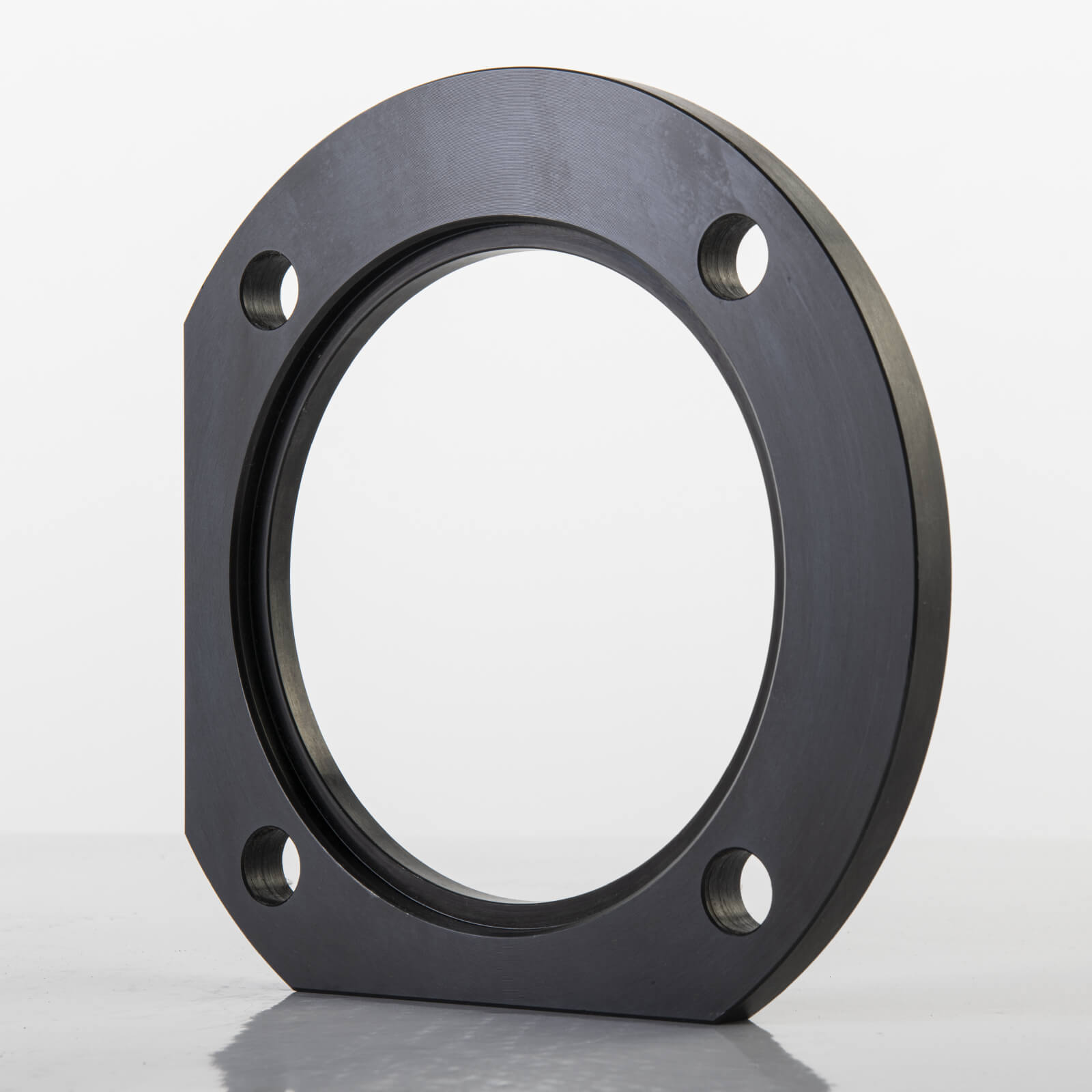

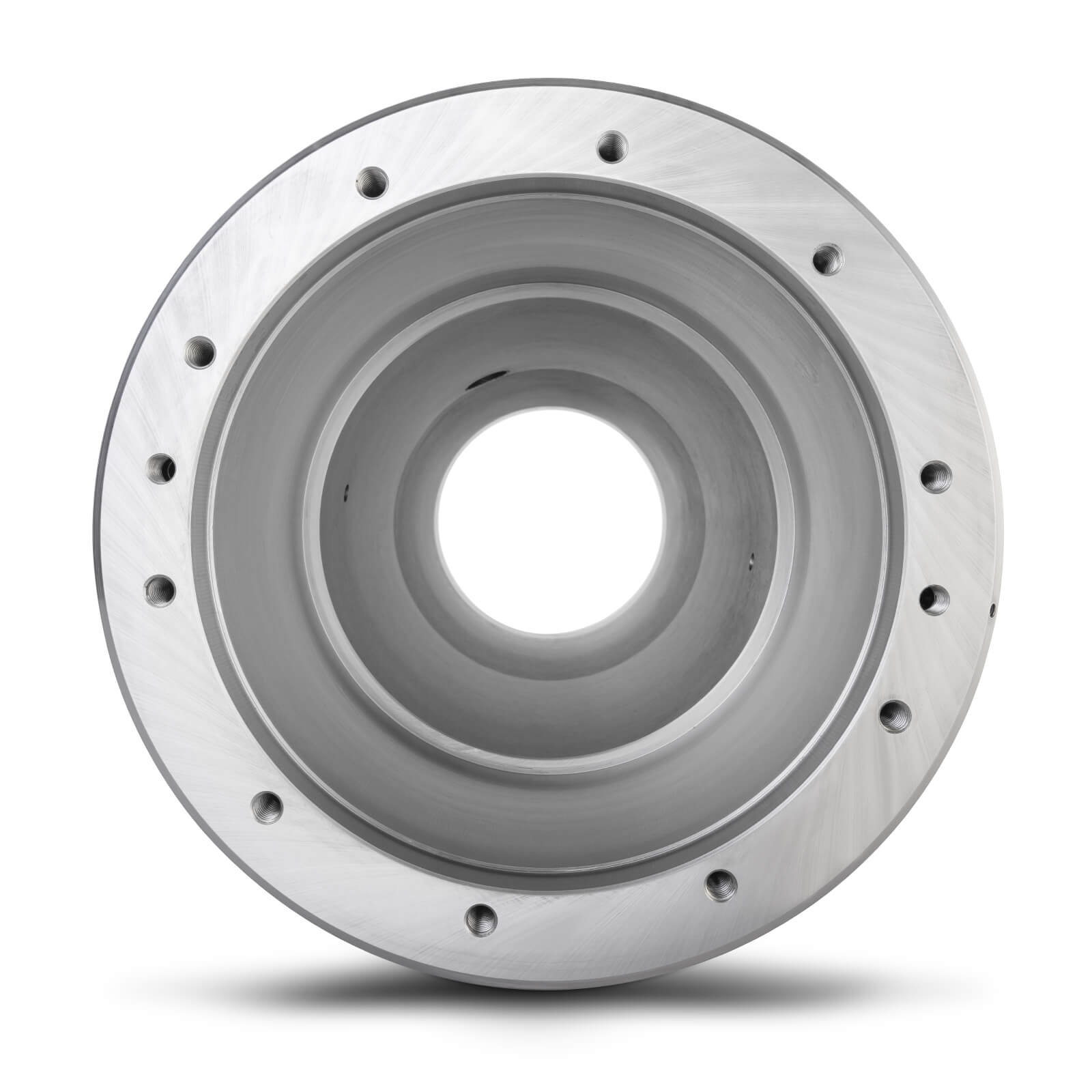

Mandrino.

Il mandrino è il gruppo su cui viene montata la flangia a cui è ancorato lo stampo che replica la forma finita desiderata, che ruota a diverse velocità durante la progressiva deformazione della lamiera. Si trova inserito nella fantina opposto alla contropunta.

Realizzati in acciaio alto resistenziale racchiudono in sè elevati standard di progettazione tramite il metodo degli elementi finiti (FEM, dall’inglese Finite Element Method) volto a soddisfare sia le esigenze tecniche che ergonomiche.

Torretta.

La torretta è il componente su cui vengono montati i rulli per la deformazione del materiale, rulli bordatori e accessori per il rifilo.

A seconda del modello di tornio per lastra varia il numero di posti utensile e il layout, orizzontale o verticale nonché la configurazione costruttiva (con passaggio barra o meno, fissa o con platorello portautensili). Le torrette portautensili permettono lavorazioni gravose con cambi utensili rapidi e precisi.

L’iterazione tra mandrino e torretta, giri mandrino e velocità dei passaggi con il rullo, contribuiscono alla corretta e qualitativa riuscita del particolare tornito a lastra. Il loro posizionamento rispettivo determina la facilità di intervento tecnico e di manutenzione agevolando l’accesso dell’operatore.

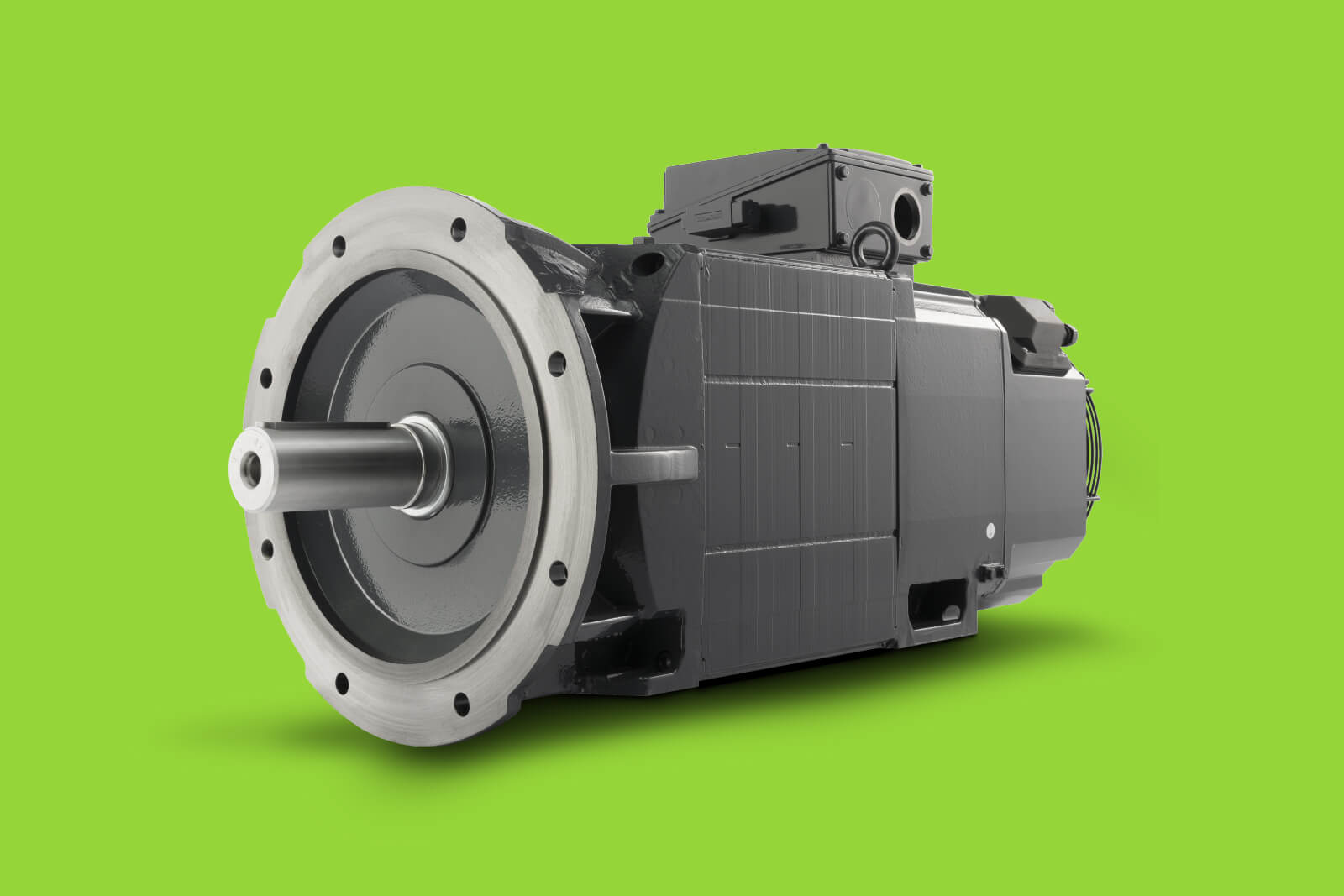

Attenti al risparmio energetico dal 1990

Sono le parti che permettono alle nostre macchine di lavorare velocemente e in modo preciso e veloce, nel contempo risparmiando energia.

I nostri mandrini montano motori ad alta efficienza energetica e gli azionamenti sono rigenerativi in rete. La rigenerazione in rete permette di produrre energia durante la frenata riducendo la sommatoria del consumo energetico complessivo del processo produttivo.

Plug and Play ovunque tu sia.

La progettazione del mandrino, consente il reperimento dei pezzi di ricambio in tutto il mondo e lo smontaggio dell’intero gruppo per la revisione. Il gruppo mandrino è progettato per essere “plug and play” (escluso per i modelli Eureka, Vega 800/1000 e Zeus): il cliente può sfilare tutto il gruppo mandrino autonomamente ed inviarlo al nostro reparto assistenza per la riparazione. Il cliente riceverà l’intero gruppo riparato pronto per essere rimontato autonomamente sul macchinario. Il vantaggio di questo approccio è ridurre i tempi di fermo macchina ed agevolare le riparazioni in ogni parte del mondo.

Il corretto bilanciamento tra uniformità e artigianalità.

Tutti i nostri mandrini hanno un attacco standard di uniformità DIN 55027.

Ogni modello di macchina avrà la sua taglia di mandrino (ASA) che è uguale in qualunque parte del mondo.

Questo permette di avere intercambiabilità di flange anche tra diversi modelli e marchi di torni.

Espulsione del pezzo.

In funzione dell’applicazione richiesta, tutti i nostri modelli possono essere corredati di espulsore e/o vacuostato. Può pertanto essere pneumatico, oleodinamico o la combinazione di entrambi. La corsa di estrazione varia a seconda del modello di macchina su cui è installato.

Il quadro elettrico, centro nevralgico

Costruito internamente su nostro progetto, è il cervello delle nostre macchine, contiene componenti di primari costruttori internazionali per assicurare prestazioni costanti nel tempo, e la possibilità, anche dopo molti anni di lavoro, di reperire i ricambi e assicurare una continuità nella vita della macchina.

Armadio elettrico, braccio pulsantiera e impianto elettrico sono parti vitali per il buon funzionamento nel tempo dei macchinari. 2500 mt di cavi elettrici singolarmente numerati e siglati per permettere una semplice ricerca guasto anche a distanza.

Estetica e tanta sostanza.

L’impianto elettrico e l’armadio vengono collegati a controlli numerici Siemens dal 1990 e Fanuc dal 2019 e, a seconda del modello l’interfaccia è full touch screen o industriale con tastiera QWERTY.

La scelta di montare esclusivamente controlli numerici di primari fornitori e non pc industriali o software dedicati, garantisce l’assistenza in tutto il mondo indipendentemente dal costruttore della macchina e la reperibilità dei pezzi di ricambio nel tempo; permette al cliente di avere un tornio per lastra con funzioni da tornio d’asportazione e possibilità di maggior flessibilità in caso di interpolazione di più assi contemporaneamente e asservimento tramite robot o cartesiano.

Imballaggio a regola d'arte

La scelta del corretto imballaggio e trasporto con primari e fidati trasportatori, garantisce che il vostro tornio per lastra arrivi con modalità ottimali nella sua nuova casa. I nostri macchinari viaggiano via terra (su rotaia o su gomma), via mare e via aerea. A seconda della modalità di consegna l’imballo consisterà in sacco barriera con sali disidratati, pedana o cassa portante in legno fumigato e container. Le istruzioni di imballaggio e le foto di ancoraggio viaggiano unitamente alla macchina, per agevolare le operazioni di movimentazione e scarico all’arrivo a destinazione.

Pacchetto cortesia

L’investimento in un nuovo bene strumentale è sempre esaltante, ma anche fonte di preoccupazione per il cliente, che inserisce nella propria azienda una nuova fonte di produzione, ma che necessita di riorganizzazione interna sia dei processi che del personale dedicato. È per noi fondamentale essere al fianco del cliente per supportarlo in questo suo nuovo progetto rendendolo meno stressante.

Parallelamente all’offerta di torni per lastra e macchine speciali per la deformazione delle lamiere, Nova Sidera offre una gamma di servizi per assistere i propri clienti globalmente. Tutti i modelli, ad esclusione dei più grandi come Vega e Zeus, sono progettati per viaggiare montati rendendo più rapida la messa in servizio presso la sede del cliente.

Post vendita

Il nostro lavoro non si esaurisce con la produzione della macchina. Da qui inizia un bellissimo e duraturo percorso con i nostri clienti. Rimaniamo al loro fianco con assistenza tecnica in loco e da remoto, corsi di formazione e aggiornamento, consulenze.

Il 2020 ha dato prova di quanto sia fondamentale il supporto da remoto quando la possibilità di viaggiare è stata praticamente azzerata, ma in generale ci ha fatto capire come, tramite il corretto utilizzo di tecnologia conosciuta e disponibile si possano risparmiare tempo e risorse. Nova Sidera è sempre stata attenta a questi aspetti già da primi anni Novanta.